복합소재

Composites

01

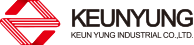

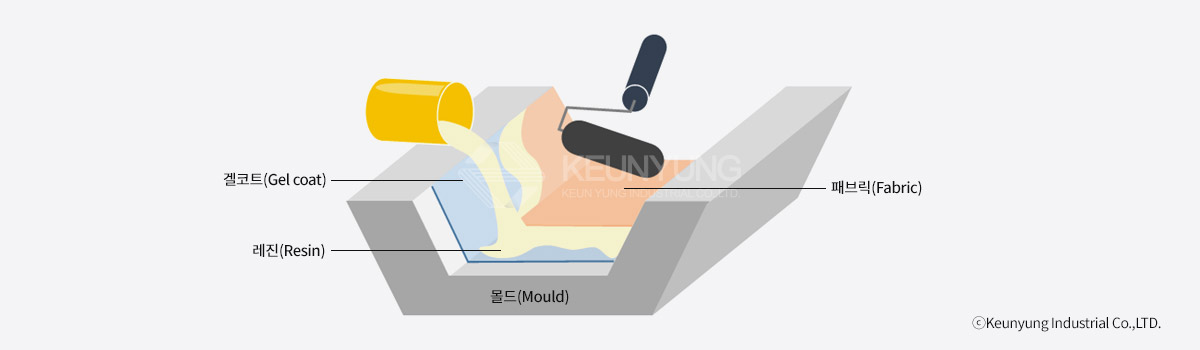

핸드레이업 (hand lay up)

간단한 형상의 제품 제조에 주로 사용되는 공정입니다.

가장 오래된 방법의 성형법 중 하나로 매우 간단한 공정입니다. 모든 섬유의 형태에 사용 가능하며 일반적으로 나무나 FRP 금형을 사용합니다. 판재상의 강화재를 한 장씩 금형 위에 늘여놓고 기지재료를 함침 시키면서 적층시키는 방법으로, 적층 된 시트의 수로 제품의 두께가 결정됩니다. 상온 경화와 가열 장치를 통해 경화시간을 줄이는 방법을 병용할 수 있습니다. 롤러로 압착할 때 섬유의 방향이 흐트러질 가능성이 있습니다. 대량 생산에 불리합니다.

공정 과정

1. 탈형을 위해 몰드에 이형제 처리 후, 표면 코팅을 위해 수지에 맞는 겔코트를 도포합니다.

2. 매트 또는 패브릭을 1장씩 몰드에 맞게 재단 및 적층 시킵니다.

3. 브러쉬를 사용하여 수지(UP, VE, 에폭시 등)를 함침 시킵니다.

4. 롤러를 사용하여 매트 또는 패브릭의 기포를 제거하고 압착시킵니다.

5. 사용 수지에 맞는 시간 동안 경화를 시킨 후 탈형을 합니다.

응용

· 간단하고 수량이 적은 제품에 많이 응용

· 보트 외판, 작은 수영장, 특수 종이 제작 등

02

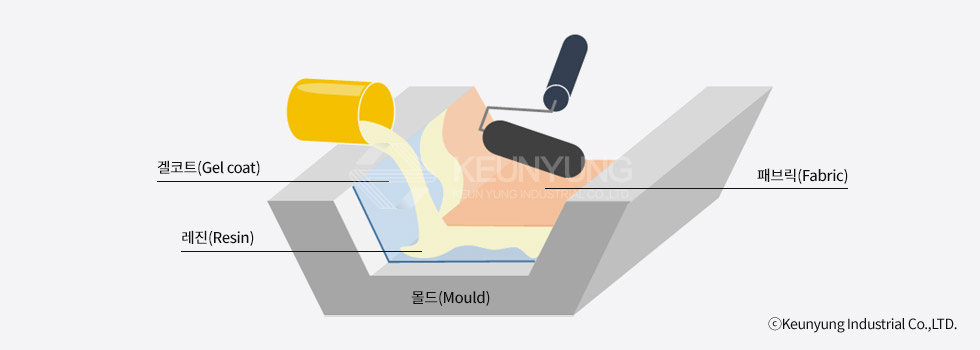

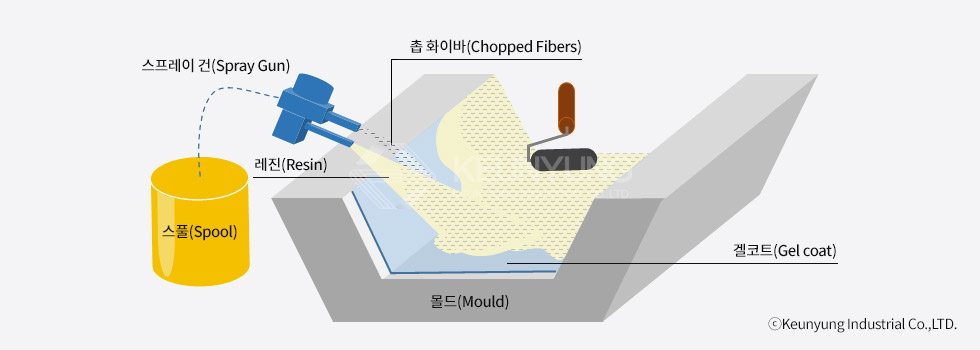

스프레이업 (Spray up)

핸드 레이업보다 복잡한 형상 제조에 적합합니다.

스프레이 건에서 로빙을 분쇄하여 수지와 함께 동시에 분사하는 방식으로, 강화재는 10~30mm의 짧은 섬유만 가능합니다. 핸드레이업보다 수지 사용량이 많기 때문에 무게는 증가하고 강도는 감소합니다. 핸드 레이업 보다 빠른 생산이 가능하지만, 숙련된 작업자가 아닌 이상 두께 조절이 어렵다는 단점이 있습니다.

공정 과정

1. 보강섬유의 로빙을 적당한 길이로 절단한 촙 화이버를 준비합니다.

2. 탈형을 위해 몰드에 이형제 처리 후, 표면 코팅을 위해 수지에 맞는 겔코트를 도포합니다.

3. 스프레이 건으로 수지와 함께 촙 화이버를 분사한 뒤 롤러로 기포를 제거하고 압착시킵니다.

4. 사용 수지에 맞는 시간동안 경화 시킨 후 탈형합니다.

응용

· 핸드 레이업으로 제조하는 제품들

· 보트 외판, 수영장, 큰 덮개, 탱크 용기 등

03

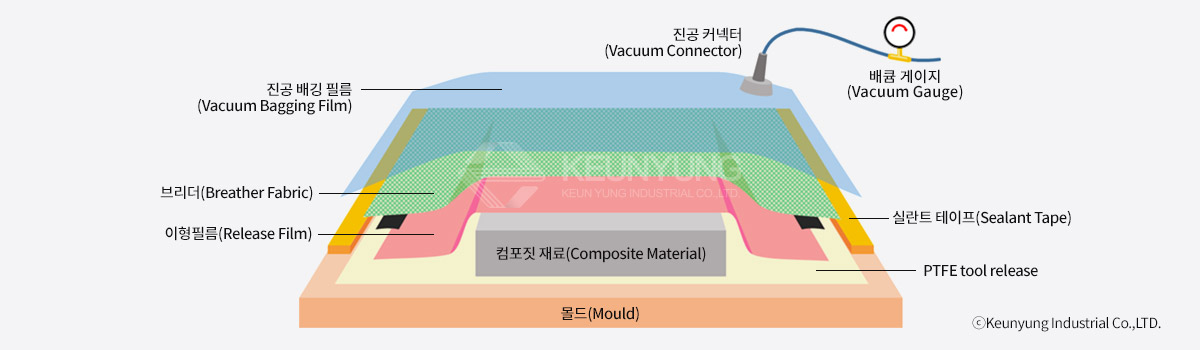

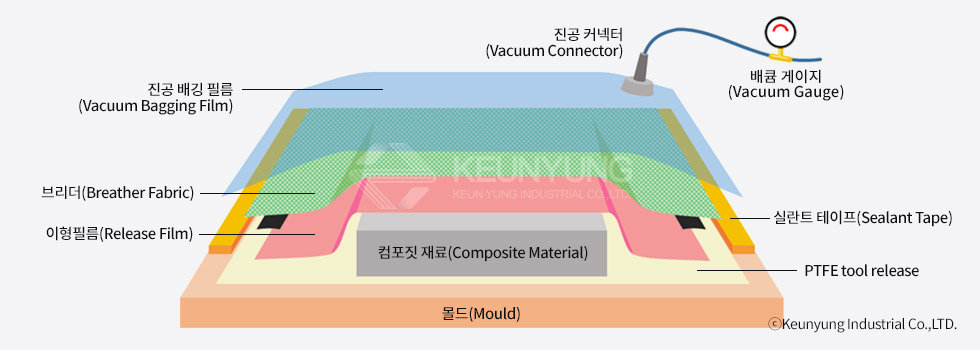

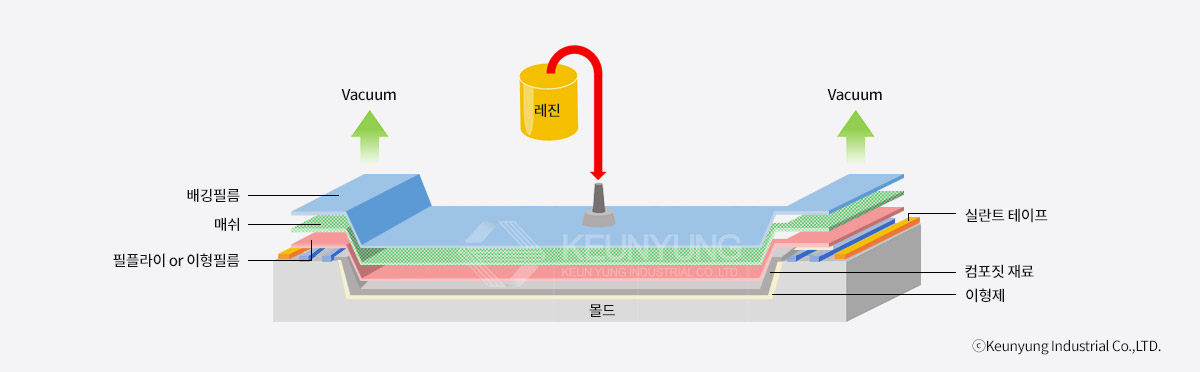

진공 배큠 백 몰딩 (Vacuum bag Molding)

인퓨젼과 다르게 수지를 함침시킨 컴포짓 재료를 넣어 진공압을 이용하는 오픈몰드 공정입니다.

라미네이팅에 효과적인 진공성형 방식으로 강화재는 스트랜드 매트나 직조 로빙을 사용하며, 레진과 강화재를 조절할 수 있습니다. 수작업에서 발생될 수 있는 기포 발생과 수지의 과잉 사용을 방지할 수 있습니다. 진공 보강 방법은 수지 함침율을 높여 적층물 사이의 접착력을 높여줍니다.

공정 과정

1. 이형제를 바른 몰드 위에 수지를 함침한 재료를 넣고 인퓨전과 마찬가지로 필 플라이, 이형필름, 브리더 등을 적층합니다.

2. 배깅 필름을 진공 커넥터에 연결합니다.

3. 배깅필름을 몰드에 실란트 테이프로 실링, 진공처리를 합니다.

4. 사용 수지에 맞는 시간동안 경화를 시킨 후 탈형을 합니다.

응용

· 차량부품, 캐비닛, 의자

· 욕조, 보트 등

04

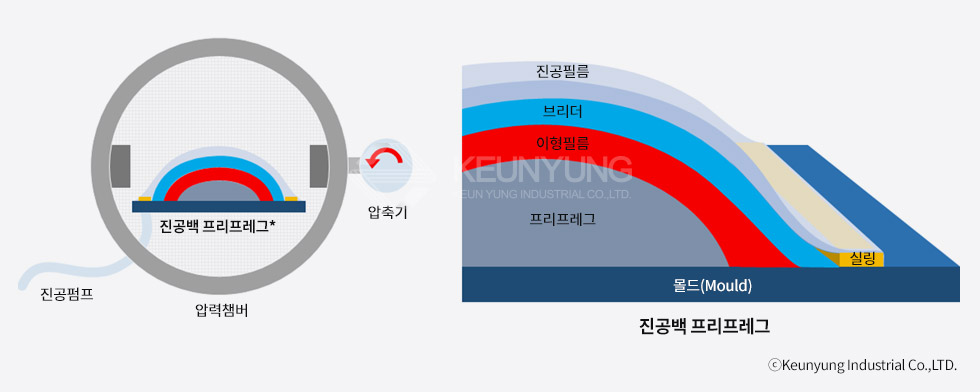

오토클레이브 (Autoclave)

우수한 기계적 성질을 요구하는 복합체 부품을 만드는 공정입니다.

금형제작이 비교적 간단하며, 복잡한 형상의 제조에 용이합니다. 온도, 압력, 진공 등의 제어가 자동화되어 있습니다.

공정 과정

1. 프리프레그 시트를 절단하여 적층합니다.

2. 이형필름, 브리더, 진공필름을 배깅합니다.

3. 오토클레이브에서 진공 상태의 백에 가압을 하여 수지의 함침을 도와줍니다.

4. 사용 수지에 맞는 시간동안 온도와 압력을 주어 경화를 시킨 후 탈형을 합니다.

응용

· 항공기 부품, Wind Blade, 선박

· 자동차 부품, 스포츠 용품 등

05

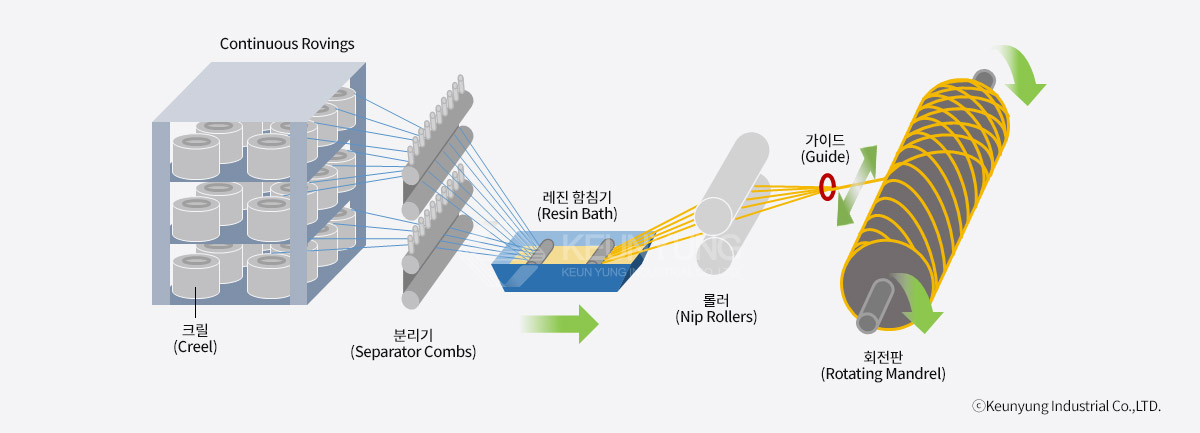

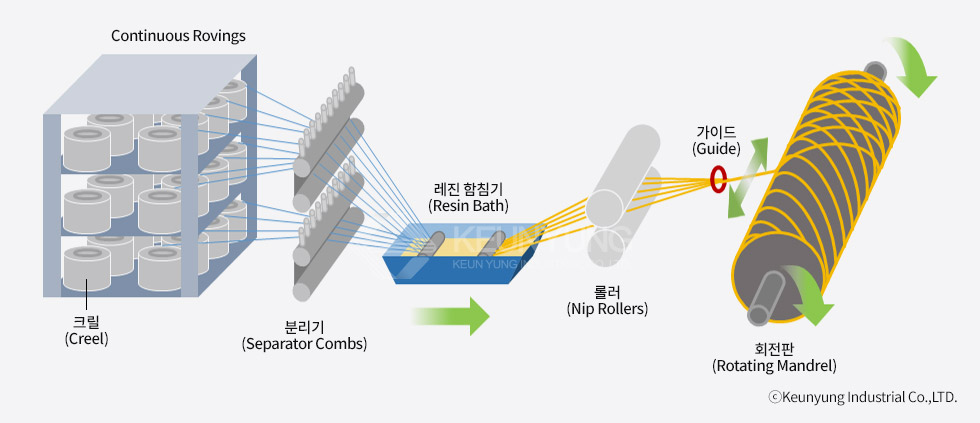

필라먼트 와인딩 (Filament Winding)

실린더 혹은 구형의 강한 압력용기류 제작에 사용됩니다.

연속 섬유를 감아서 제작하는 방시으로 와인딩 장력, 와인딩 각도, 섬유 종류에 따른 물성을 설계합니다. 와인딩 각도가 작은 것은 성형이 어려우며 필라멘트 와인딩으로 제작한 제품의 형상이 단조롭습니다. 연속 섬유의 종류에 따라 용도가 달라지며 탄소, 케블라 섬유는 항공기 재료로 사용되고 유리섬유는 군수품에 많이 사용됩니다.

공정 과정

1. 길게 이어진 섬유를 감아서 사용합니다.

2. 고강도 대 중량비의 제품의 쉘(Shell)을 얻기 위해서 고강도 수지와 글라스를 사용하는 것이 좋습니다.

3. 패턴은 토라바스(선반식), 회전 암(arm)식, 레스트라식으로 나누어 집니다.

4. 작업물을 고온 또는 실온에서 경화시킵니다.

응용

· 항공기 및 군수품

· 파이프, 튜브, 압력 탱크 등

06

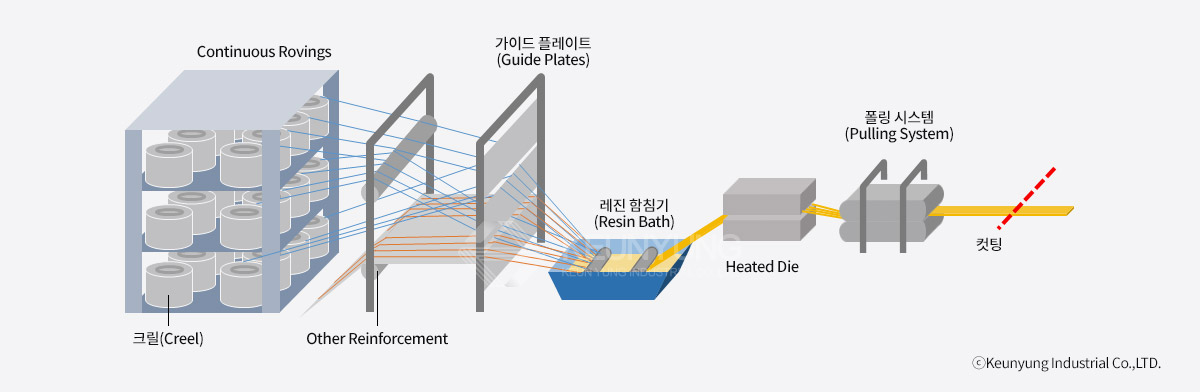

인발 성형 (Pultrusion Method)

일정한 단면을 가지는 긴 제품을 제조하는 공정입니다.

대량생산에 유리한 제조 공법으로, 정확한 치수의 제품 생산에 유리합니다. 30~70%의 높은 섬유의 비율로 강화재는 긴 섬유를 사용합니다. 단면의 형상이 제한되며, 기계의 가격이 높다는 단점이 있습니다.

공정 과정

1. 길게 이어진 섬유와 첨가물이 가이드 플레이트를 통과합니다.

2. 레진 함침기(Resin bath)를 통과하며 함침됩니다.

3. 가열된 다이(Heated die)를 통과하며 경화됩니다.

4. 다이를 통과한 성형물은 적당한 길이로 자릅니다.

응용

· 파이프, 빔 구조물 등

07

RTM/레진 인퓨전 (Resin Transfer Moding/Resin Infusion)

01. 레진 인퓨전

레진 인퓨전은 진공압을 이용하여 소량의 제품을 상형하는 공정입니다.

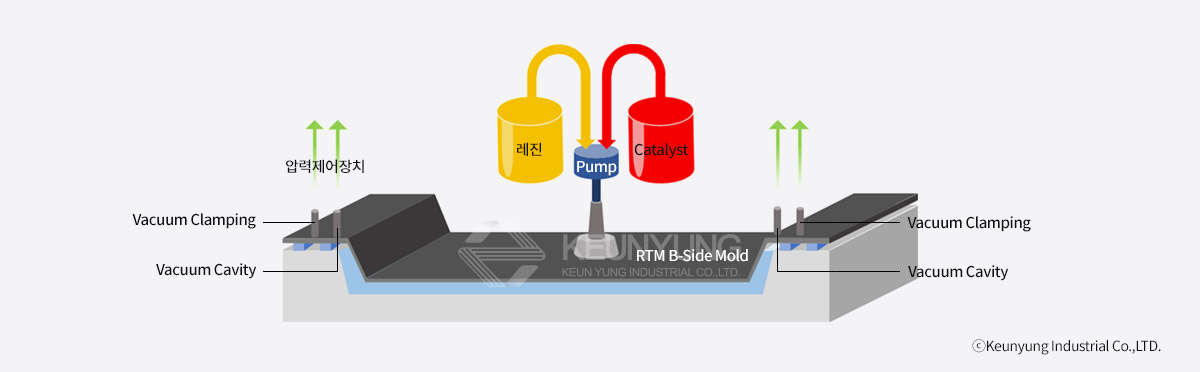

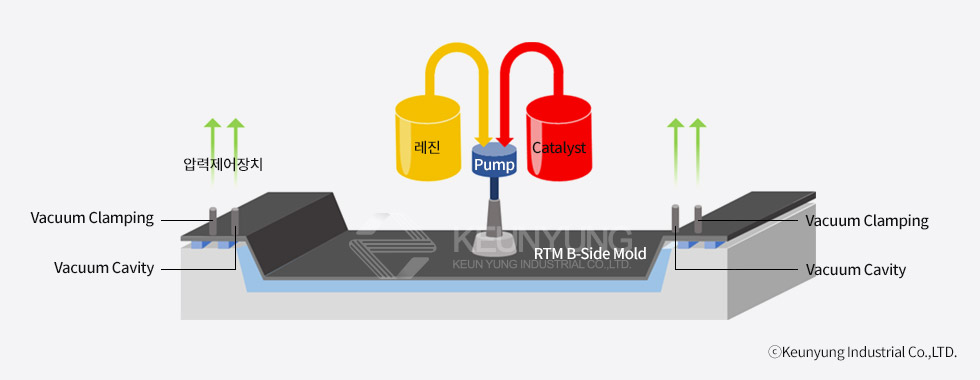

02. RTM

RTM은 표면이 넓고 복잡한 형상 제품에 알맞는 공정입니다.

강화재는 스트랜드 매트나 직조 로빙을 사용하며, 촉매의 선택에 따라 상온 경화도 가능합니다. 치수 편차가 커서 성형 후에 다듬질이 필요합니다. 프리폼의 사용은 구멍, 리브 등의 복잡한 형상 제조에 유리합니다. 대량 생산에 불리한 제조공정입니다.

공정 과정

1. 원하는 모양의 제품 형상과 비슷하게 형체를 갖춘 강화재를 금형 내부에 놓습니다.

2. 프리폼(Preform)을 금형의 밀폐 영역을 넘어가지 않게 주의하여 배치합니다.

3. 금형을 밀폐한뒤, 수지가 금형의 통기로 흘러나오기 시작할 때 수지의 흐름이 정지되고 경화되기 시작합니다.

4. 수지의 종류에 따라 경화시간이 달라지며, 금형에서 꺼낸 후 후경화를 시킬 수 있습니다.

응용

· 차량 부품, 캐비닛, 의자

· 욕조, 보트 등

08

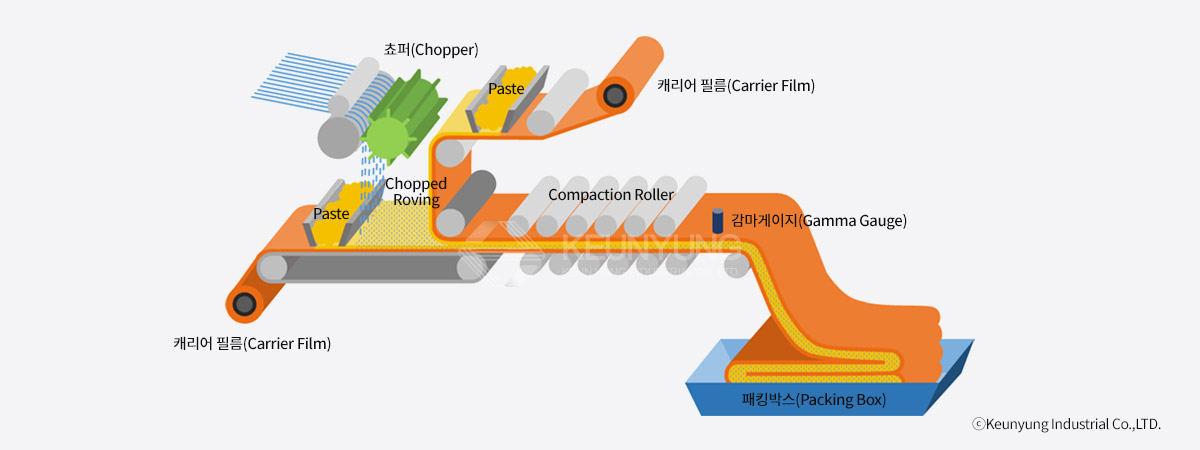

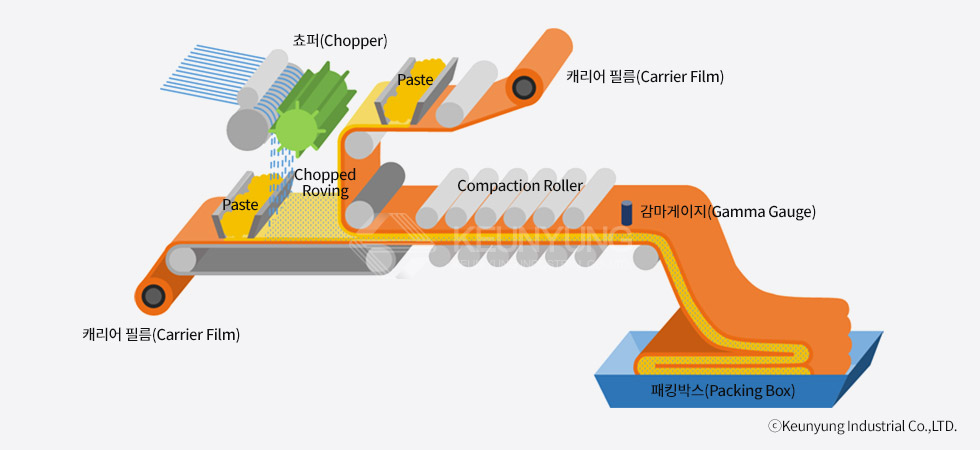

S.M.C (Sheet Molding Compound)

시트 형태의 성형용 혼합물 제조하는 공정입니다.

대량 생산에 유리한 제조 공법으로 완성된 시트는 반 경화된 점토상태의 연한 제품입니다. 강화재는 25~50mm로 잘린 섬유 로빙을 사용하며, 30~35%의 높은 섬유의 비율을 가지고 있습니다.

공정 과정

1. 불포화에스테르수지와 경화제, 증점제, 내부 이형제, 안료등을 혼합시킵니다.

2. 페이스트상태의 혼합물을 캐리어필름에 도포시킨 뒤 촙 상태가 된 로빙을 함침시킵니다.

3. 롤러를 통과하며 양면을 캐리어 필름으로 덮인 시트상태로 만들어집니다.

4. 절단하여 가열프레스에서 가열하여 탈형합니다.

응용

· 완성된 시트를 낱개 또는 적층하여 고온고압성형을 하여 실제품 완성

· 접착력있는 수지를 함침하여 유연성 있는 박판으로 사용

09

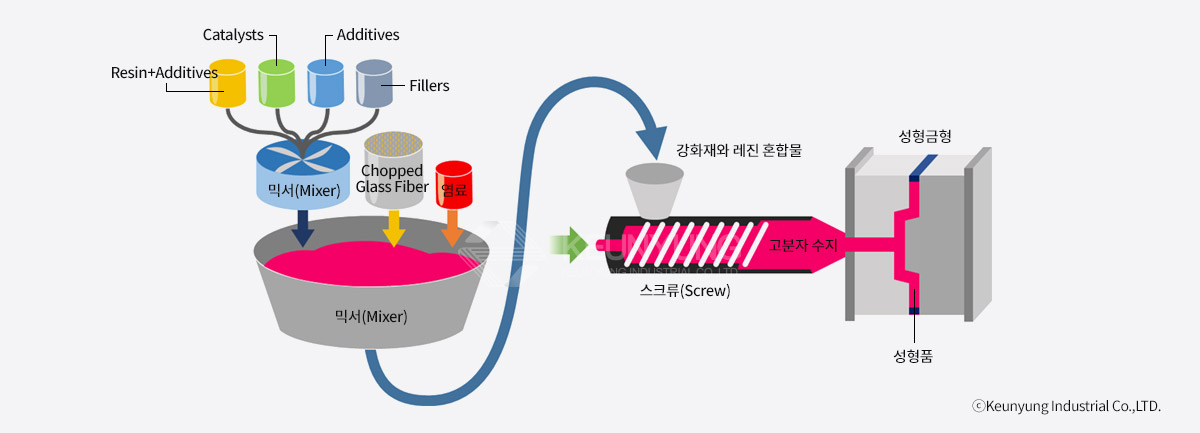

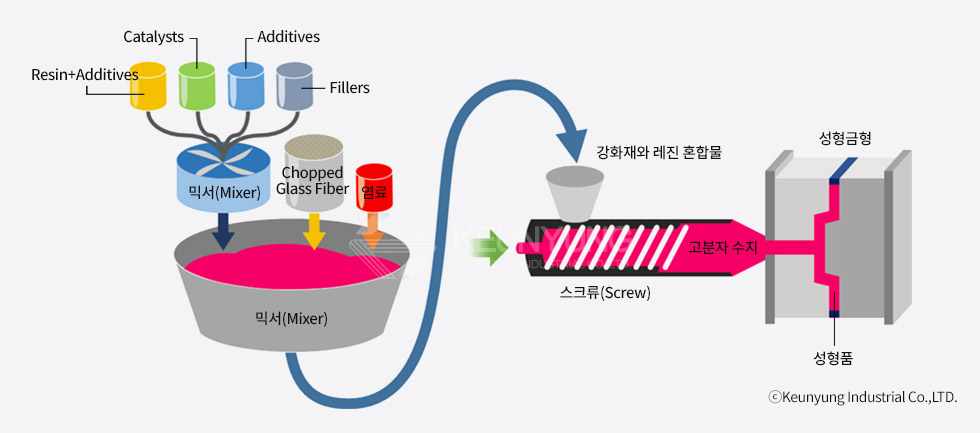

B.M.C (Bulk Molding Compound)

3차원의 벌크 형태 혼합물을 제조하는 공정입니다.

고속의 대량 생산에 유리한 제조 공법으로, 주입 상태는 액상 혼합물이지만 압축, 사출 성형 후에는 완전 경화됩니다. 강화재는 6~12mm로 잘린 섬유로빙을 사용하여, 긴 장섬유를 사용하는 SMC보다 강도가 떨어집니다. 섬유의 비율은 15~20%로, SMC보다 낮습니다.

공정 과정

1. 수지와 첨가제의 혼합물에 촉매와 첨가제와 필러를 혼합합니다.

2. 혼합된 수지에 촙 상태의 화이바글라스와 염료를 추가하여 혼합합니다.

3. 강화재와 수지의 혼합물을 스크류를 통해 금형에 주입합니다.

4. 경화 후 금형을 분리합니다.

응용

· 전기 장비, 자동차 부품 등 복잡한 형태의 제품